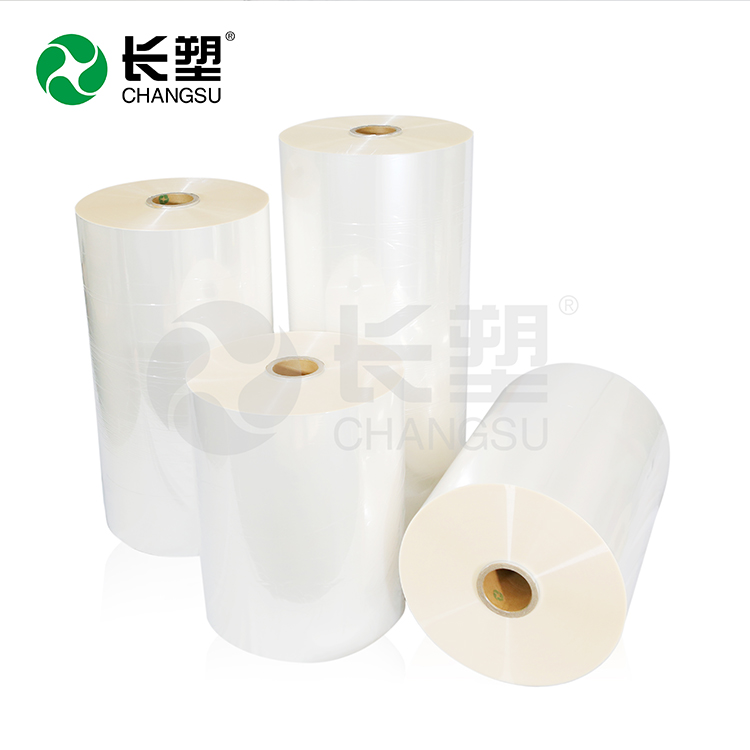

MESIM BOPA Met Gebalanseerde Fisiese Eienskappe En Omskakeling

| Kenmerke | Voordele |

| ● Goeie suurstof/aroma versperring ● Uitstekende isotropieprestasie in drukwerk en retort | ● Langer raklewe en beter varsheid ● Uitstekende omskakelingsprestasie en registrasieakkuraatheid |

| ● Uitstekende treksterkte, anti-pons en anti-impak eienskappe ● Hoë buig-kraakweerstand ● Wye temperatuurreeks in toepassing ● Uitstekende deursigtigheid en glans | ● Kapasiteit met uitstekende verpakkingsveiligheid om toe te pas op swaar verpakking, skerp en rigiede produkte. ● Minimum vervorming na retort |

SHA kan gebruik word vir die vervaardiging van die hoëgraadse verpakking binne 12 kleure, seëlwydte ≤10cm en benodig drukregistrasie.Dit is nie maklik om te krul en krul na 125 ℃ retorting nie.Dit word aanbeveel om gebruik te word vir nie-swaar verpakkingsprodukte met 'n enkelsakkapasiteit minder as 2 kg, byvoorbeeld retortsakkie en bekerdeksel met delikate patrone.

| Dikte /μm | Breedte/mm | Behandeling | Verweerbaarheid | Drukbaarheid |

| 15 | 300-2100 | enkel- / beide kant korona | ≤121℃ | ≤12 kleure |

Kennisgewing: retorteerbaarheid en drukbaarheid hang af van kliënte se laminering en drukverwerkingstoestand.

| Optrede | BOPP | BOPET | BOPA |

| Punksie weerstand | ○ | △ | ◎ |

| Buig-kraakweerstand | △ | × | ◎ |

| Impak weerstand | ○ | △ | ◎ |

| Gasversperring | × | △ | ○ |

| Humiditeitsversperring | ◎ | △ | × |

| Hoë temperatuur weerstand | △ | ◎ | ○ |

| Lae temperatuur weerstand | △ | × | ◎ |

sleg× normaal△ redelik goed○ uitstekend◎

Die klein kolletjie/vlak net verlore

Drukpunte ontbreek of word gemis in die vlak posisie van die gedrukte patroon (gewoonlik sal minder as 30% van die kolletjie, ernstig in 50% van die kolletjie ook verskyn).

Oorsake:

Ink fynheid is nie genoeg nie, wat lei tot 'n paar groot deeltjies van ink kan nie gevul word om die netwerk van vlak gate;

● Inkkonsentrasie is te dik, wat lei tot swak drukwerk, die vorming van kolletjies;

● Skraperdruk is te groot wat lei tot 'n klein hoeveelheid ink, inktoevoer is ongelyk, wat lei tot die verlies van klein kolletjies;

● Die gebruik van te veel vinnigdrogende oplosmiddel, wat daartoe lei dat die ink in die netgat opdroog en nie aan die film kan heg tydens die oordragproses van die vlak netdeel nie;

● Drukspoed is te stadig, in die ink wat tydens die oordragproses in die netgat opdroog;

● Filmoppervlak is te grof;die onderliggende ink is nie glad nie.

Verwante voorstelle:

✔ Kies fynheid ≤15μm ink;

✔ Toepaslike verdunde inkviskositeit;

✔ Die dokterslem moet verstel word om net die ink te krap, om nie te veel druk te plaas nie;

✔ Gebruik minder vinnigdrogende oplosmiddel om die droogspoed van ink op die plaatroller aan te pas;

✔ Probeer om te verseker dat die spoed van meer as 160m/min druk.